Vantaggi nell’utilizzo dei tubi in acciaio nei confronti delle tubazioni in ghisa per la realizzazione di condotte per il trasporto di fluidi, compresa l’acqua.

L’acciaio è, in tutti i sensi, un materiale assai più raffinato della ghisa.

Basti pensare al processo tecnologico che, in parte, è comune a entrambi i materiali in quanto l’acciaio deriva dall’affinazione della ghisa uscente dall’altoforno.

La ghisa è infatti una lega ferro-carbonio con un contenuto di carbonio superiore al 2%, mentre l’acciaio utilizzato ad esempio per le condotte per il trasporto di acqua è una lega con meno dello 0,22% di carbonio.

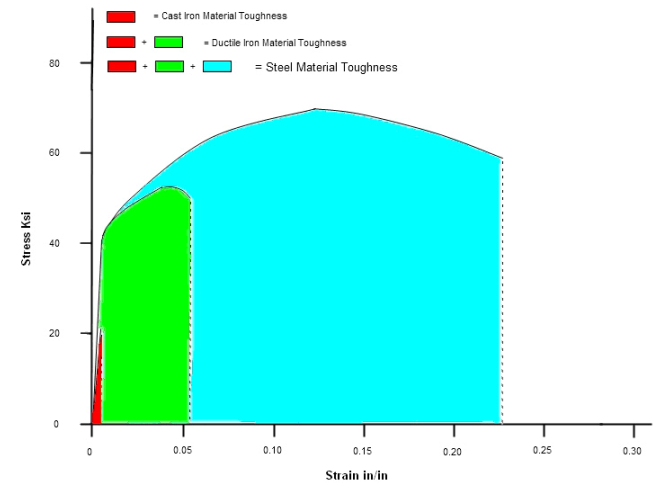

La presenza di una percentuale di carbonio relativamente alta, nella serrata struttura cristallina del ferro, conferisce alla ghisa un comportamento che esibisce tipicamente bassa capacità di assorbire energia (bassa resilienza) e un comportamento tipicamente fragile.

Il progresso tecnologico degli ultimi decenni ha reso possibile la realizzazione di ghise meno fragili, come le ghise sferoidali, dove la maggior parte del carbonio si trova sottoforma di particelle tondeggianti di grafite. Ciò ha migliorato di molto le caratteristiche della ghisa rispetto alle versioni precedenti, tuttavia, come si vedrà più avanti, in maniera molto marginale rispetto alle prestazioni dell’acciaio.

Non è un caso se nel settore del trasporto di gas naturale la tubazione in acciaio è l’unica che può essere utilizzata per le medie e alte pressioni, mentre per le basse pressioni e piccoli diametri l’unico altro materiale utilizzabile è il PEAD.

Anche le tubazioni in acciaio hanno beneficiato del progresso tecnologico, basti pensare al processo di saldatura HFI (High Frequency Induction welding) senza apporto di materiale e al processo di normalizzazione della saldatura che rende la zona saldata micrograficamente omogenea con quella del bulk del tubo.

A parità di caratteristiche idrauliche, la tubazione in acciaio è infine anche più economica del tubo in ghisa sferoidale, al lordo anche dei rivestimenti anticorrosivi.

A tal proposito si inserisce un confronto di un test di piegatura (“bending test”), dove è evidente che la ghisa o la ghisa sferoidale (ductile iron) si rompono molto presto, con l’incremento della deformazione. L’acciaio (steel) è invece molto tenace e può essere soggetto a grandi deformazioni plastiche, come si evince dalla foto che segue:

-

- Elevata resistenza sia alla pressione interna che alle sollecitazioni accidentali, come ad esempio elevate sovrappressioni dinamiche, movimenti tellurici, irregolarità degli appoggi, urti durante i trasporti e la posa in opera, etc..

- Assenza assoluta di porosità, soffiature, screpolature, e quindi garanzia di perfetta tenuta e impossibilità di inquinamento per infiltrazione.

- Lunga durata, grazie alla efficace difesa dall’aggressività degli agenti esterni e dei fluidi convogliati, ottenuta con la predisposizione di adeguati rivestimenti anticorrosivi eventualmente coadiuvati con la protezione catodica.

- Possibilità di produrre tubi di notevole lunghezza. I tubi in acciaio vengono solitamente prodotti in barre da 12÷13,5 metri o anche di più. Le tubazioni in ghisa hanno una lunghezza media solitamente di circa 6 metri.

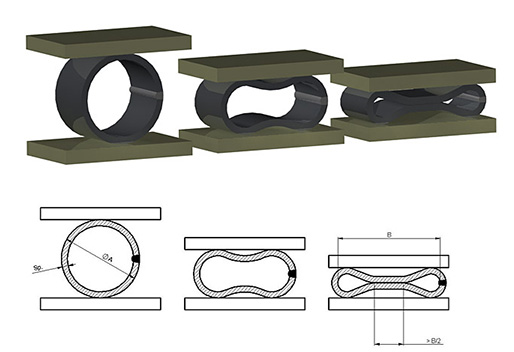

- Grande versatilità nella posa in opera con possibilità di utilizzare la formatura a freddo e quindi la possibilità di esecuzione di curve e pezzi speciali a pié d’opera, direttamente in cantiere.

- Possibilità di eseguire le giunzioni dei tubi mediante saldatura, realizzando così un giunto con efficienza pari a quella del tubo, cosa non possibile con i giunti elastici a guarnizione tipici dei tubi in ghisa.

-

-

-

- Possibilità di risolvere durante il montaggio, con facilità ed in tempo limitato, problemi di adattamento e modifiche.

- Possibilità di eliminare molti (e costosi) pezzi speciali come manicotti, imbocchi, pezzi di inversione, e di utilizzare tutti gli spezzoni di tubo resisi disponibili.

- Massima omogeneità e semplicità costruttiva delle condotte in quanto non sono necessarie guarnizioni, bulloni, etc..

- Completa eliminazione delle murature di controspinta nelle condotte interrate.

- Manutenzione ridotta: eventuali sostituzioni di spezzoni possono essere fatte con taglio alla fiamma e successiva saldatura.

- L’impiego del giunto a bicchiere sferico consente all’atto del montaggio deviazioni angolari fino a 5° per diametri superiori al DN 150, con conseguente risparmio di curve.

- Facilità di protezione del giunto e assoluta continuità elettrica della condotta (caratteristica fondamentale per l’applicabilità della protezione catodica).

-

-

Il giunto elastico, per quanto ottimizzato, non può mai raggiungere l’efficienza del giunto saldato grazie al quale la condotta in acciaio è di fatto una condotta monolitica.

La grande capacità di assorbire energia rende il tubo in acciaio un materiale eccezionale in occasione di eventi accidentali o straordinari come scosse telluriche, frane e smottamenti, avendo una probabilità complessiva di lasciare la condotta integra molto più alta di qualsiasi altro materiale.

Il fenomeno della corrosione – Acciaio e ghisa a confronto

I detrattori del tubo in acciaio spesso puntano il dito verso l’argomento corrosione e verso la necessità di realizzare la protezione catodica, come se quest’ultima fosse il sintomo cardine che svela una debolezza intrinseca che tubazioni come quelle in ghisa non hanno, in quanto “non necessitano di protezione catodica”.

Vediamo come quest’ultima affermazione è invero assai lontana dalla realtà e introduciamo a questo punto il concetto tecnico del meccanismo della corrosione.

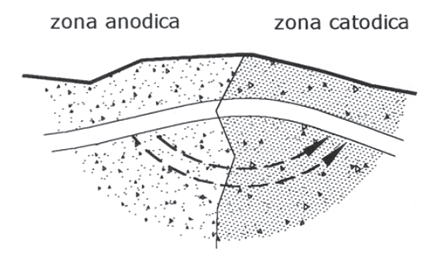

Ebbene, per corrosione di un metallo si intende la dissoluzione sotto forma di ioni causata dall’ambiente circostante, detto in questo caso elettrolita. Il processo corrosivo delle tubazioni metalliche interrate o, in generale, in un mezzo permeabile all’umidità, ha origine da una forza elettromotrice, la quale genera una corrente elettrica che, in una zona detta anodo, passa dal metallo all’elettrolita e viceversa, in un’altra zona detta catodo.

- Nelle tubazioni di acciaio il ferro passa in soluzione nell’elettrolita abbandonando il tubo con conseguenti cavità imbutiformi sulla superficie esterna dello stesso.

- Nelle tubazioni di ghisa invece i risultati della corrosione della ferrite non abbandonano il tubo restando frammisti nella grafite. Tale fenomeno è noto come grafitizzazione della ghisa.

In questa situazione il tubo può rompersi improvvisamente anche a basse pressioni, a seguito di sollecitazioni quali ad esempio variazioni di pressioni della rete, alternanza dei carichi e delle vibrazioni derivanti dal traffico, piccoli smottamenti, movimenti tellurici.

Una serie di prove effettuate negli Stati Uniti dal National Bureau of Standards (attualmente noto come National Institute of Standards and Technology o NIST) ha dimostrato in varie riprese che l’acciaio, la ghisa grigia e la ghisa sferoidale, negli stessi terreni, si corrodono pressoché con uguale velocità.

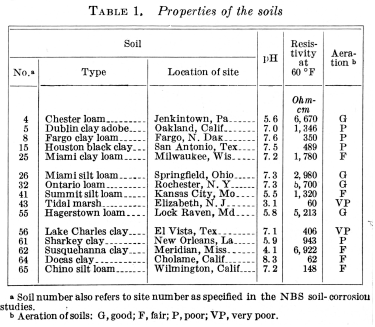

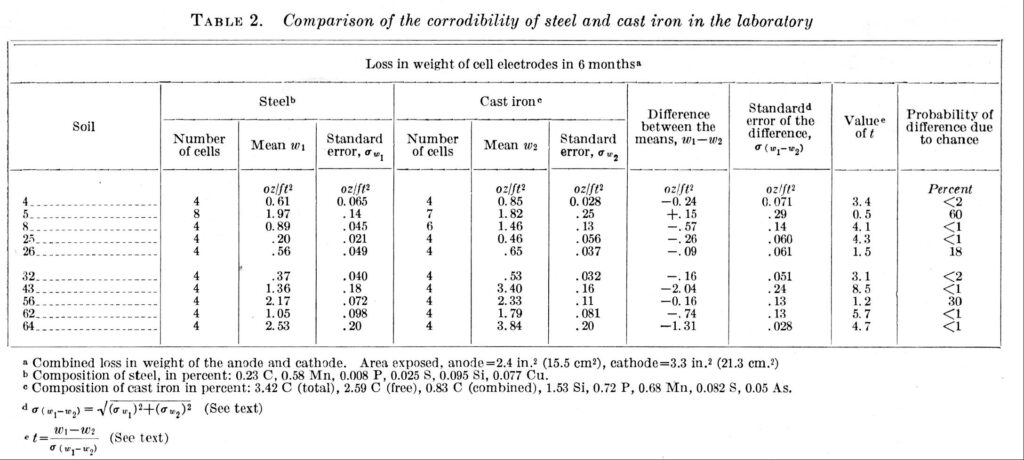

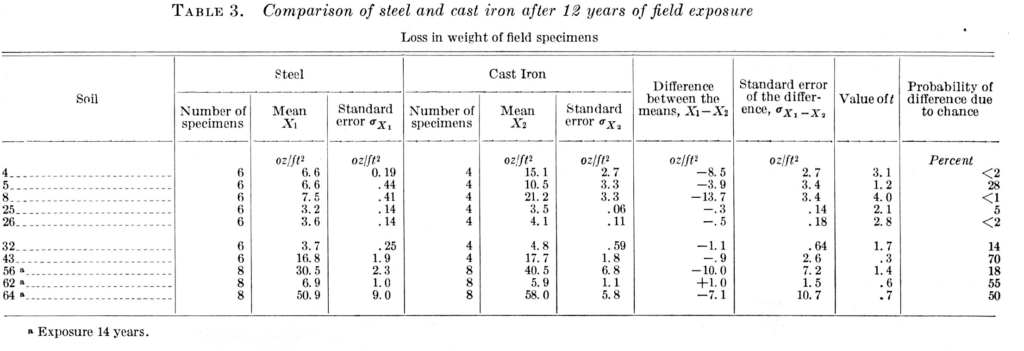

A tal proposito si riportano di seguito i risultati di uno studio pubblicato al Vol. 50 n. 6, ricerca n. 2422 del NIST, dove nella tabella 1 vengono elencate le proprietà dei terreni oggetti di studio, in tabella 2 i risultati di laboratorio del confronto tra la corrosività di acciaio e ghisa e in tabella 3 i risultati di tale confronto sul campo, dopo 12 o 14 anni di esposizione.

Si entra ora nel dettaglio di come le tubazioni in acciaio e ghisa vengono protette dalla corrosione, ognuna nel rispettivo ambito di possibilità di funzionamento.

ACCIAIO

Alle tubazioni in acciaio vengono applicate due tipi di protezione: attiva e passiva.

La protezione passiva è l’insieme dei provvedimenti atti ad isolare le tubazioni elettricamente e meccanicamente dall’ambiente in cui giacciono e dalle altre strutture estranee presenti. Lo scopo della protezione passiva è duplice:

- impedire l’insorgere di corrosioni elettrolitiche sulle strutture;

- renderne possibile la protezione attiva.

La protezione attiva (protezione catodica).

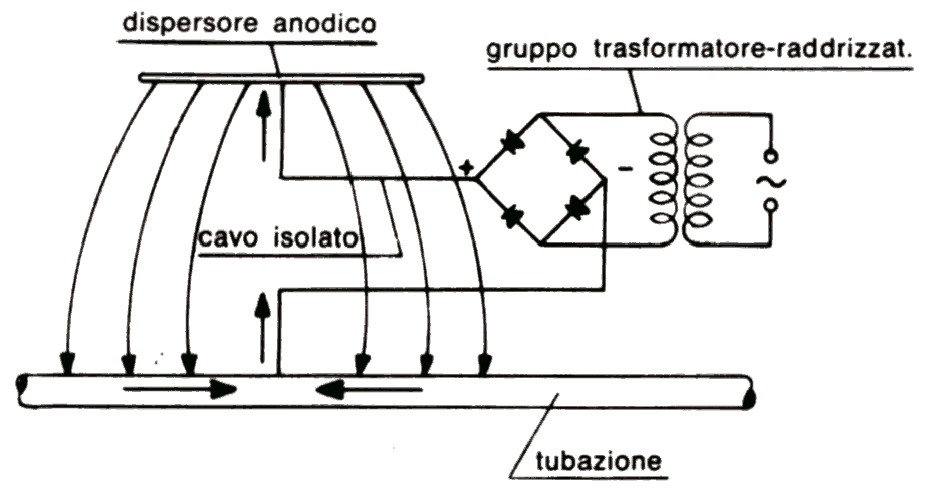

I provvedimenti di protezione passiva che in ogni caso riducono sensibilmente i fenomeni di corrosione non sono tali da costituire un sistema di protezione integrale in quanto non possono evitare quei fenomeni di corrosione, in particolare localizzati, che si generano sia per avarie al rivestimento, causate durante la posa in opera delle tubazioni, sia per il naturale degradamento del rivestimento stesso accelerato dall’aggressività dei terreni, sia infine per particolari condizioni elettriche di questi ultimi. Si è costretti quindi ad integrare il sistema di protezione passiva con provvedimenti di protezione attiva o protezione catodica. Questo tipo di difesa ha lo scopo di disciplinare i flussi di corrente, in modo da rendere catodica l’intera superficie del tubo (cioè rendendola più negativa). La protezione è totale in quanto, in ogni istante, il potenziale in ogni punto della struttura è reso uguale o inferiore alla soglia di immunità. Tutto questo si ottiene in pratica realizzando fra condotte e terreno un circuito elettrico in grado di investire l’intera tubazione di corrente continua, vagante nel terreno ed opportunamente dispersa in questo e di fare in modo che la corrente stessa abbandoni poi la condotta in determinati punti di richiamo attraverso uno o più conduttori metallici del predetto circuito elettrico.

I sistemi per ottenere tale circuito vengono realizzati mediante l’impiego di due tecniche:

- impianti con anodi sacrificali;

- impianti a drenaggio forzato.

L’impiego dell’uno o dell’altro dipende dalle caratteristiche dell’opera da proteggere e di quelle dell’ambiente di posa.

GHISA

La protezione dalla corrosione dei tubi in ghisa è limitata a quella passiva, costituita dai rivestimenti. Per questo tipo di tubazione la protezione attiva di fatto non si applica in quanto sarebbe teoricamente estremamente onerosa. Infatti, per realizzare una buona protezione catodica è necessaria la continuità elettrica longitudinale della tubazione, con una resistenza quanto più bassa possibile. Per la presenza dei giunti elastici, occorrerebbe teoricamente shuntare ciascun tronco di tubazione.

In altri termini, i giunti elastici, oltre ad essere un punto di debolezza della tubazione in ghisa, per niente confrontabili con l’affidabilità dei giunti saldati monolitici tipici della condotta in acciaio, rendono estremamente difficile, e praticamente impossibile, la realizzazione della protezione catodica.

Ovviamente la presenza del giunto elastico, conferendo al tubo in ghisa una resistenza elettrica longitudinale relativamente elevata, in parte attutisce il problema della corrosione conferendo al tubo una sorta di protezione intrinseca che però risulta efficace solo in terreni poco aggressivi. In condizioni più gravose, con terreni argillosi o comunque più aggressivi o in presenza di correnti vaganti, l’impossibilità di applicare la protezione attiva sulle condotte in ghisa le rende di fatto soggette all’insorgere di fenomeni di corrosione. La condotta in acciaio, come è stato registrato, risulta invece protetta in maniera totale, grazie alla sinergia tra il rivestimento anticorrosivo e la possibilità di applicare la protezione catodica.

Conclusioni

Abbiamo intanto ribadito un concetto tecnicamente lapalissiano e cioè che l’acciaio è un materiale dal comportamento meccanico più “nobile” di quello della ghisa, caratterizzata invece da resistenze, resilienza e tenacità più basse. Da questo discendono una quantità di vantaggi nell’impiego di condotte in acciaio dove la ghisa non riesce a vincere neanche sul piano economico.

Nelle “note tecniche” che precedono è stato poi analizzato il fenomeno della corrosione, ponendo a confronto i due tipi di tubo su questo piano molto delicato, con lo scopo di evidenziarne le differenze.

E’ stato intanto ricordato che acciaio e ghisa sono entrambi dei materiali ferrosi e quindi entrambi soggetti al fenomeno della corrosione. Tale fenomeno nell’acciaio si estrinseca in maniera più evidente, mentre nella ghisa si manifesta in una forma “interna” e più subdola. Attraverso anche il supporto di autorevoli dati sperimentali, si è poi visto che le velocità di corrosione dei due tipi di materiali, sia in laboratorio, che sul campo, sono pressoché sovrapponibili. E’ poi vero che i default delle condotte si verificano, nella stragrande maggioranza dei casi, in corrispondenza di ammanchi di rivestimento, dovuti a cattiva realizzazione dello stesso, errata installazione da parte degli operatori o usura dovuta all’aggressività dei terreni.

Atteso quanto appena enunciato, una condotta in ghisa è da una parte più protetta a causa della maggiore resistenza elettrica longitudinale dovuta alla presenza del materiale elastico dei giunti. Tuttavia, dal momento che i problemi, secondo la letteratura, avvengono per debolezza o naturale degrado della protezione passiva, e dal momento che acciaio e ghisa si corrodono pressappoco con la stessa velocità, va da sé che la condotta in acciaio, avendo la possibilità di applicazione della protezione catodica, è l’unica ad avere la possibilità di essere protetta al 100%.

In conclusione la protezione catodica, che viene vista spesso da progettisti e operatori come una sorta di “seccatura” per le condotte in acciaio, in realtà è una vantaggio formidabile e unico perché, insieme con i rivestimenti anticorrosivi (ad es. il polietilene triplo strato), rappresentano la soluzione definitiva per proteggere le tubazioni dall’insorgere dei fenomeni corrosivi e progettare un’opera affidabile, con scarsa manutenzione ed estremamente durabile.